Profil Frezeleme Nedir?

CNC işleme, tamamen otomatik olarak çalışan bir hassas işleme yöntemidir. Bu teknoloji, üstün hassasiyet ve olağanüstü doğruluk sağlamaktadır. Ayrıca geleneksel hassas işleme yöntemlerinin ötesine geçen karmaşıklık seviyelerine kolaylıkla ulaşır. Özellikle karmaşık bileşenler ve parçalar söz konusu olduğunda, CNC işleme hem etkili hem de maliyet açısından avantajlıdır.

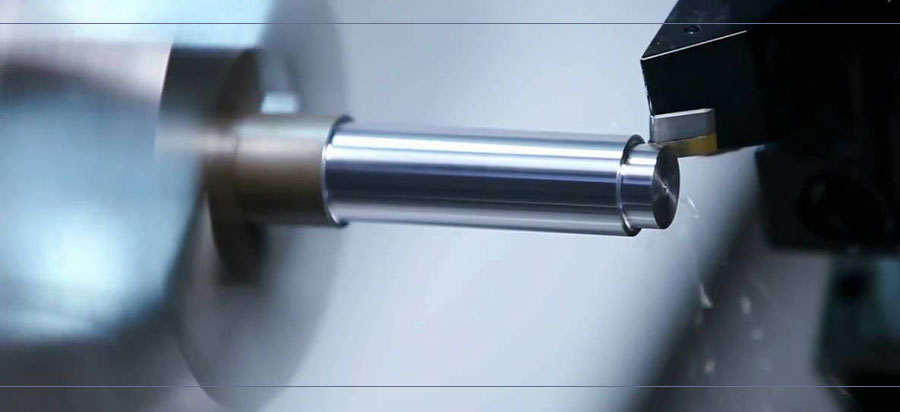

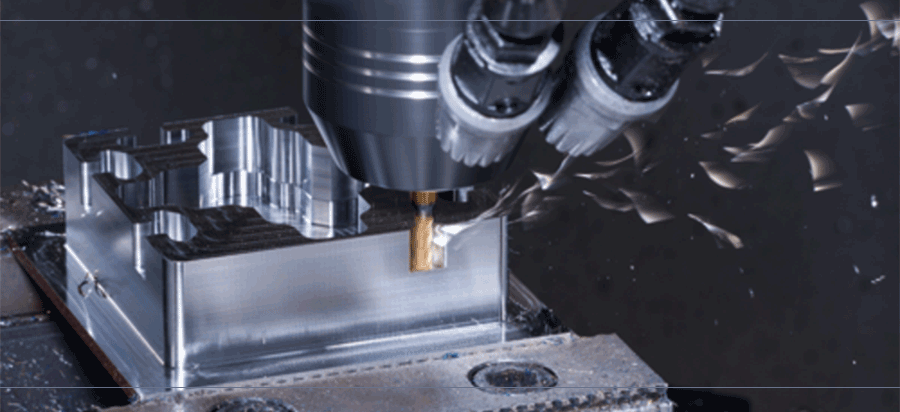

CNC makineleri birçok görevi yerine getirmektedir. Ancak frezeleme bu görevlerin en yaygın olanıdır ve anlaşılması en kolay süreçlerden biridir. Temel düzeyde, frezeleme, dönen bir kesici takımın sabit bir iş parçası ile temas ederek malzeme kaldırması işlemidir.

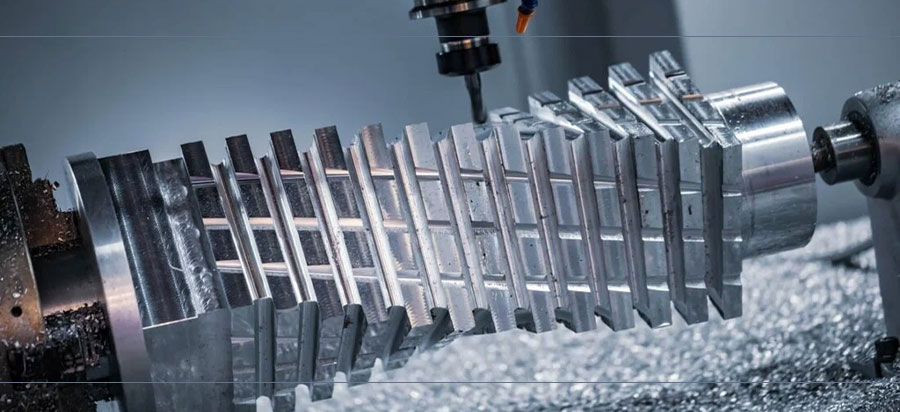

Ancak, özel şekillerin üretimi örneğin, karmaşık profillerin oluşturulması— işleme süreci bakımından büyük zorluklar içerir. İşte bu noktada profil frezeleme (form milling) devreye girer. Düzensiz konturların oluşturulması için ideal bir yöntem olan profil frezeleme, özel olarak tasarlanmış freze kesici takımları yardımıyla gerçekleştirilmektedir. Bu takımlar, iş parçasının istenilen şekline tam olarak uyacak şekilde tasarlanmaktadır.

Frezeleme İşlemi Nedir?

Bu yöntem, karmaşık ve özelleştirilmiş işleme ihtiyaçları için kritik bir çözüm sunar ve üretim hassasiyetini üst düzeye taşımaktadır.

Profil Frezeleme Kesici Takımları Nasıl Üretilir?

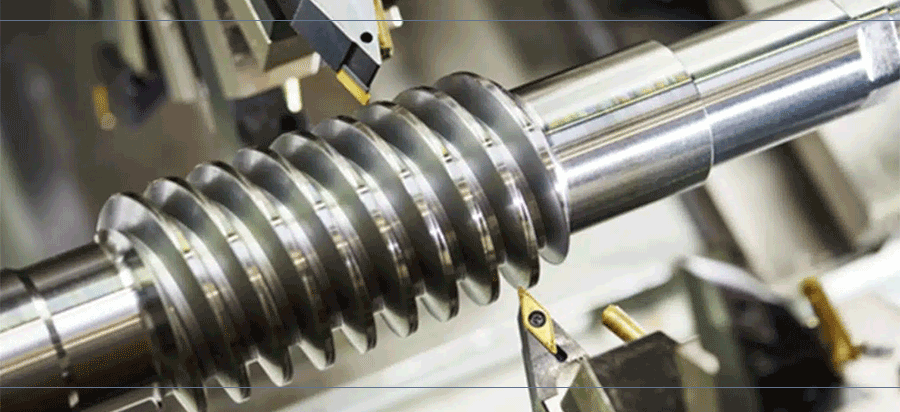

Profil frezeleme kesici takımları, takım çeliği, katı veya lehimlenmiş karbür, polikristalin elmas (PCD) veya yüksek hız çeliği (HSS) gibi malzemelerden üretilmektedir. Ayrıca özelleştirilmiş bu takımların üretimi, hem zaman hem de maliyet açısından önemli bir yatırım gerektirmektedir.

Üretim Süreci:

- Üretim genellikle bir ön şekil (preform) oluşturularak başlar. Bu ön şekil, istenen profile tam uyacak şekilde taşlanmaktadır.

- Bazı durumlarda, kesici takıma karbür eklemek için, karbür malzeme kesici yuvalarına lehimlenir. Takım aşındığında, bu kesiciler üreticiye geri gönderilmektedir. Üretici, karbürü çıkarır, yuvaları kontrol eder ve toleranslar dahilindeyse yeni karbür yerleştirip son bir taşlama işlemi ile geometrisini tamamlar.

- PCD kesici takımlar için de benzer bir süreç izlenmektedir.

- Katı karbür veya HSS kesiciler ise aşırı aşınmamışsa tekrar bileme işlemi yapılmaktadır.

Her işlem tamamlandıktan sonra, tüm kesici takımlar son bir kalite kontrolünden geçirilerek müşteriye (CNC işleme atölyesi) teslim edilmektedir.

Farklı Tip Metal İşleme Yöntemleri

Profil Frezeleme İçin Hangi Malzemeler Uygundur?

Profil frezelemenin çok yönlülüğü, plastikler, kompozitler, alüminyum alaşımları ve dökme demir gibi farklı malzemeler üzerinde kullanılabilmesiyle öne çıkar. Bu çeşitlilik, profil frezelemenin esnekliğini ve farklı üretim ihtiyaçlarına uyum sağlama kabiliyetini gösterir.

Profil Frezeleme ve Diğer Frezeleme Türleri

Profil frezeleme, belirli ve özgün özellikleri işleme kapasitesiyle diğer frezeleme türlerinden ayrılık gösterir. Dolayısıyla tek bir işlemde birden fazla şekil ve üstün yüzey kalitesi sunmaktadır.

Maliyet ve Verimlilik:

Profil frezeleme takımlarının başlangıç maliyetleri görece yüksektir. Ancak döngü sürelerindeki tasarruf, birden fazla takım kullanmanın maliyetinden daha avantajlıdır. Ayrıca profil takımları, birden fazla özelliği bir arada işlemek için tasarlanmış kesiciler kullanarak takım değiştirme ihtiyacını ortadan kaldırmaktadır. Sonuçta, zaman tasarrufu doğrudan maliyetleri düşürür.

Çalışma Parametreleri:

- Çalışma parametreleri, işlenecek özelliklere ve malzemeye bağlı olarak ayarlanmaktadır.

- Katı bir yüzey işlenirken genellikle bir ön delme işlemi yapılır. Ardından, özelliklerin temel şeklini sağlayan bir yarı-finish takımı kullanılmaktadır.

- Son olarak, kademeli rayba gibi bir finisaj takımı, boyutları tamamlar ve nihai şekli oluşturmaktadır.

Bu işlem yalnızca yüksek hacimli işler için değil, bazen bir şeklin zorluğu da bu yöntemin kullanılmasını gerektirmektedir.

Profil Frezelemenin Avantajları

- Zorlu konturların kesilmesini sağlar.

- Hassas ve tutarlı sonuçlar sunar.

- Birden fazla frezeleme operasyonunu azaltarak verimliliği artırır.

- Toplam maliyetleri düşürür.

Dezavantajları

- Tasarım ve Ayar Süresi: Kısa vadeli işler için tasarım ve kurulum süreçleri zaman alıcıdır ve bu da bireysel parçaların maliyetini artırmaktadır.

- Düşük Miktarlı Üretim: Küçük hacimli ve düşük değerli parçaların üretiminde maliyet etkinliği düşüktür.

- Programlama ve Özel Takımlar: G-kod ile programlama ve özel takımların temin edilmesi gecikmelere yol açmaktadır.

- Kalite Güvencesi: Kesim tutarsızlıkları, işlenmiş parçaların kalite güvencesinde zorluklara neden olur.

Frezeleme Türleri

Profil Frezeleme Nasıl Çalışır?

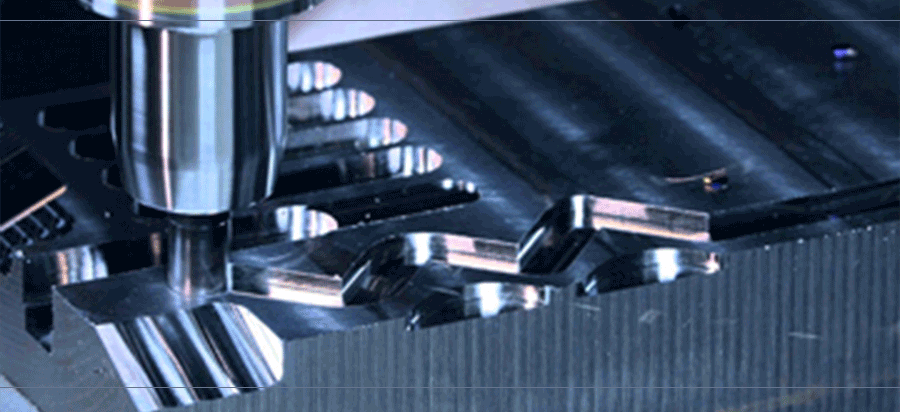

Profil frezeleme, bir dizi adım ve şekil işlemine dayanır. İşlem, belirli bir şeklin veya formun plan üzerinde tanımlanmasıyla başlar. Bu süreçte, 3D CAD modeli kullanımı büyük bir avantaj sağlar. Daha sonrasında tasarım tamamlandıktan sonra, kesici takımın 3D modeli oluşturulmaktadır. Ek olarak bu parça parça modeline entegre edilir. Daha sonra, ölçüler ve boyutlar baskıdaki değerlere uygunluk açısından kontrol edilmektedir.

Kesici Takımın ve İş Parçasının Hazırlığı:

- CNC tezgahına profil frezeleme kesicisi monte edilmektedir.

- İş parçası, mengene veya fikstür gibi sabitleme yöntemleriyle freze makinesine sıkıca sabitlenmektedir. Bu, işlem sırasında stabiliteyi sağlamak kritik öneme sahiptir.

- Kesici takımın millerde doğru şekilde hizalanması başarı için hayati önem taşır. Normal “salgı” (eksantriklik) değeri genellikle 0.0002” veya daha az olmalıdır. Her mil farklı olduğundan, özel form takımları için özel ayarların yapılması gerekmektedir.

Kesim Öncesi Ayarlar:

Kesim işlemine başlamadan önce şu parametrelerin doğru şekilde belirlenmesi gerekir:

- Mil hızı

- Kesim derinliği

- Kesim yönü

- İlerleme hızı

Kuru Çalışma (Dry Run):

Kesim işlemine başlamadan önce, takım parça yüzeyine değmeden çalıştırılarak programın doğruluğu ve işlem parametreleri kontrol edilmektedir. Bu “hava kesimi” sırasında yapılan hatalar tespit edilip düzeltilir. Tüm kontroller yapıldıktan sonra, gerçek malzeme üzerinde kesim işlemine geçilmektedir.

Profil frezeleme işlemi, dikkatli planlama ve doğru ayarlarla, karmaşık ve hassas şekillerin güvenilir bir şekilde üretilmesini sağlar. Bu süreçte kullanılan ekipmanın kalibrasyonu ve ön kontroller, yüksek kaliteli sonuçlar elde etmek için hayati öneme sahiptir.

Frezeleme İşlemi Nerelerde Kullanılır?

Profil Frezeleme Kesici Takımlarının Türleri

Genel olarak, profil frezeleme kesici takımları üç ana kategoriye ayrılır:

- Konkav ve Konveks Kesiciler

- Konkav kesiciler, iş parçalarında konveks konturlar oluşturur ve farklı eğrilik yarıçaplarında mevcuttur.

- Konveks kesiciler ise yarım dairesel profillere sahiptir ve konkav özellikler oluşturur.

- Bu kesiciler, malzeme kaldırma işlemi için çoklu oluklara veya ekme dişlere sahiptir. Profilin karmaşıklığı ve kesici boyutuna bağlı olarak oluk sayısı değişir. Bu tasarım, karmaşık bileşenlerin verimli ve hassas üretimini sağlar.

- Profil Kesiciler

- Solid profil kesiciler, bir profile uyacak şekilde taşlanmıştır. Genellikle hidrolik portlar gibi şekilleri kesmek için kullanılmaktadır.

- Takma Uçlu profil kesiciler, birden fazla özelliği aynı anda kesmek için özelleştirilmektedir. Ayrıca bu özellikler arasında farklı çaplar ve pahlar bulunmaktadır.

- Köşe Yuvarlama Kesici Takımları

- Bu kesiciler, iş parçalarında köşeleri yuvarlamak için kullanılır ve konkav çeyrek dairesel profillere sahiptir.

- Köşelerde pürüzsüz radyuslar oluşturarak standart kesicilerle yapılan çoklu geçişleri ve adımları ortadan kaldırır.

Frezeleme İşleminde Hangi Takımlar Kullanılır?

Doğru Profil Frezeleme Kesici Takımı Seçimi?

Doğru profil frezeleme kesici takımını seçmek, yüksek hassasiyet elde etmek için kritik öneme sahiptir. Bu özel kesici takımlar, özellikle tek bir kesicinin birden fazla şekil özelliğini bir araya getirdiği durumlarda gelişmiş kontrol ve doğruluk sağlamaktadır.

- İdeal Kullanım Alanları: Karmaşık şekiller (hidrolik portlar, makaralı delikler gibi) için mükemmel çözümler sunar. Kesiciler, hassas kontur replikasyonu ve yüksek kaliteli yüzeyler sağlar.

- Tekrarlılık ve Verimlilik: Bu kesiciler, belirli şekil ve boyutlara göre özelleştirilmiştir, bu da az çaba ve beceriyle tutarlı doğruluk sağlar. Seri üretimde birden fazla aynı bileşenin işlenmesi için idealdir.

Profil frezeleme, CNC işleme tekniklerinden yalnızca biridir. Hangi durumda üst düzey bir CNC atölyesiyle çalışmanız gerektiğini öğrenmek için kılavuzumuzdaki önerilere göz atın!

Bu bilgiler genel bilgiler olup ticari ve üretim süreçlerinizde mühendisleriniz ile birlikte taleplerinize en uygun seçimi yapmanızı öneririz.

Torna, Freze, CNC, Kesici Uç, Kesici Takım, Elmas Uç, Karbür, HSS, Matkap, Kılavuz, Rayba, Boehlerit, Arno, Htech, Kater, Pens, Punta

Torna Sakarya, Torna Düzce, Torna Kocaeli, Freze Sakarya, Freze Düzce, Freze Kocaeli, CNC Sakarya, CNC Düzce, CNC Kocaeli